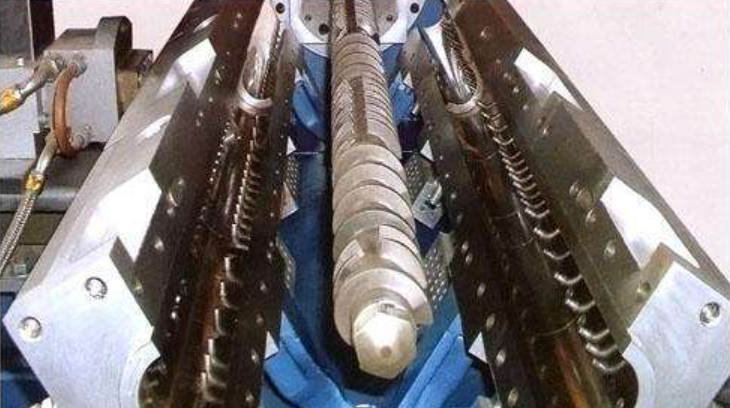

As extrusoras de dobre parafuso son as máquinas máis resistentes no campo da mestura, e o seu rendemento superior e a súa capacidade de personalización son as vantaxes da súa posición. Poden combinar diferentes aditivos e recheos para conseguir diferentes formas e propiedades de gránulos con diferente rendemento.

Aínda que se pode procesar unha variedade de aditivos e recheos para a extrusión, algúns métodos para obter estes produtos tamén poden levar a problemas de contaminación e baixo fluxo ou baixa presión en moitas zonas do barril.

Nun proceso continuo como a extrusión, a contaminación pode ter un efecto adverso. A purga na extrusión tende a ser máis complexa que noutros procesos, e as extrusoras de dobre fuso enfróntanse a maiores desafíos porque o sistema é máis complexo que unha extrusora dun só fuso.

Primeiro, vexamos os métodos de limpeza das extrusoras de dobre fuso.

Método de limpeza da resina:

O uso de resina de poliéster ou resina epoxi para a limpeza úsase xeralmente para limpar equipos novos ou despois de que a extrusora se usase durante un período de tempo, porque algúns materiais permanecen no parafuso ou no barril e no xel, a velocidade de extrusión do material diminúe e a diferenza de cor da variedade de cambio de cor é grande. Pódese usar este método. Hoxe en día, coa economía de produtos básicos altamente desenvolvida, non hai escaseza de varios limpadores de parafusos (materiais de limpeza de parafusos) no mercado, a maioría dos cales son caros e teñen diferentes efectos.

O uso ou non de produtos de limpeza comerciais depende dos diferentes fabricantes e condicións de produción; as empresas de procesamento de plástico tamén poden usar diferentes resinas como materiais de limpeza de parafusos segundo as súas propias condicións de produción, o que pode aforrar moitos gastos para a unidade.

O primeiro paso para limpar o parafuso é apagar o tapón de alimentación, é dicir, pechar a porta de alimentación na parte inferior da tolva; despois, reducir a velocidade do parafuso a 15-25 r/min e manter esta velocidade ata que o fluxo de masa fundida no extremo dianteiro da matriz deixe de fluír. A temperatura de todas as zonas de quecemento do barril debe axustarse a 200 °C. Unha vez que o barril alcance esta temperatura, comezar a limpar inmediatamente.

Dependendo do proceso de extrusión (pode ser necesario retirar a matriz para reducir o risco de presión excesiva na parte dianteira da extrusora), a limpeza debe ser realizada por unha soa persoa: o operador observa a velocidade e o par do parafuso desde o panel de control e observa a presión de extrusión para garantir que a presión do sistema non sexa demasiado alta. Durante todo o proceso, a velocidade do parafuso debe manterse dentro das 20 r/min. Na aplicación de cabezales de matriz de baixa presión, non retire primeiro o cabezal da matriz para limpalo. Pare e retire o cabezal da matriz inmediatamente cando o extrudido se converta completamente da resina de procesamento á resina de limpeza e, a continuación, reinicie o parafuso (velocidade dentro das 10 r/min) para permitir que a resina de limpeza residual flúa.

Guía de desmontaxe:

1. Engada manualmente material de lavado desde o porto de descarga ata que a cor da tira de material extruído sexa a mesma que a dos gránulos de material de lavado, deixe de alimentar, baleire o material e deteña a rotación do parafuso da extrusora de dobre parafuso;

2. Abra a cabeza da matriz da extrusora de parafuso e comece a limpar;

3. Xire o parafuso da extrusora de dobre parafuso e retire a placa de orificios para descargar o material de lavado residual no barril e limpar a placa de orificios;

4. Pare e tire do parafuso para observar se está limpo e retire manualmente o material residual do parafuso. Volva instalar o parafuso; engada material novo para eliminar o material de lavado residual no barril e deter a rotación do parafuso;

- Instale a placa de orificios e a cabeza da matriz da extrusora de dobre parafuso para completar a operación de limpeza da extrusora de dobre parafuso.

Método de limpeza ao lume:

Empregar lume ou torrar para eliminar o plástico fixado ao parafuso é o método máis común e eficaz para as unidades de procesamento de plástico. Use un soplete para limpar o parafuso inmediatamente despois do seu uso, porque neste momento o parafuso transporta a calor da experiencia de procesamento, polo que a distribución da calor do parafuso segue sendo uniforme. Pero nunca use unha chama de acetileno para limpar o parafuso. A temperatura da chama de acetileno pode alcanzar os 3000 °C. Usar unha chama de acetileno para limpar o parafuso non só destruirá as propiedades metálicas do parafuso, senón que tamén afectará significativamente a tolerancia mecánica do parafuso.

Se a chama de acetileno se torna dunha cor azul persistente ao cocer unha determinada parte do parafuso, significa que a estrutura metálica desta parte do parafuso cambiou, o que levará a unha redución da resistencia ao desgaste desta parte e mesmo á aparición de abrasión entre a capa antidesgaste e a matriz. Desprendimento do metal. Ademais, o quecemento local cunha chama de acetileno tamén provocará un sobrequecemento nun lado do parafuso, facendo que o parafuso se dobre. A maioría dos parafusos están feitos de aceiro 4140.HT e teñen tolerancias moi axustadas, xeralmente dentro de 0,03 mm.

A rectitude do parafuso está, na súa maioría, dentro dos 0,01 mm. Cando o parafuso se coce e se arrefría coa chama de acetileno, adoita ser difícil volver á rectitude orixinal. Método correcto e eficaz: use un soplete para limpar o parafuso inmediatamente despois do seu uso. Debido a que o parafuso transporta a calor do proceso de procesamento neste momento, a distribución da calor do parafuso segue sendo uniforme.

Método de lavado con auga:

Lavado de parafusos: A lavadora de parafusos totalmente automática utiliza a enerxía cinética da rotación da auga e a forza de reacción da rotación do parafuso para lograr un pelado de 360 graos sen ángulos mortos. Ten unha alta eficiencia de traballo e non dana a estrutura física do parafuso. Realiza unha nova tecnoloxía de limpeza de parafusos dun xeito respectuoso co medio ambiente, eficiente e de aforro de enerxía. É axeitada para o pelado forzado e a eliminación dunha variedade de materiais poliméricos, polo que é unha tecnoloxía de procesamento ecolóxica con bo efecto de limpeza.

Data de publicación: 07-06-2024