Na feroz competencia da fabricación de tubos, láminas e perfís de PVC, aínda che preocupa a baixa eficiencia do transporte de material en po, o aumento dos custos laborais e a importante perda de material? As limitacións do modo de alimentación tradicional están a converterse nun obstáculo que restrinxe a capacidade de produción e o crecemento dos beneficios das empresas. Agora, o sistema de alimentación automática de PVC, con tecnoloxía de vangarda e deseño innovador, ábreche un novo ámbito de produción eficiente!

Introdución

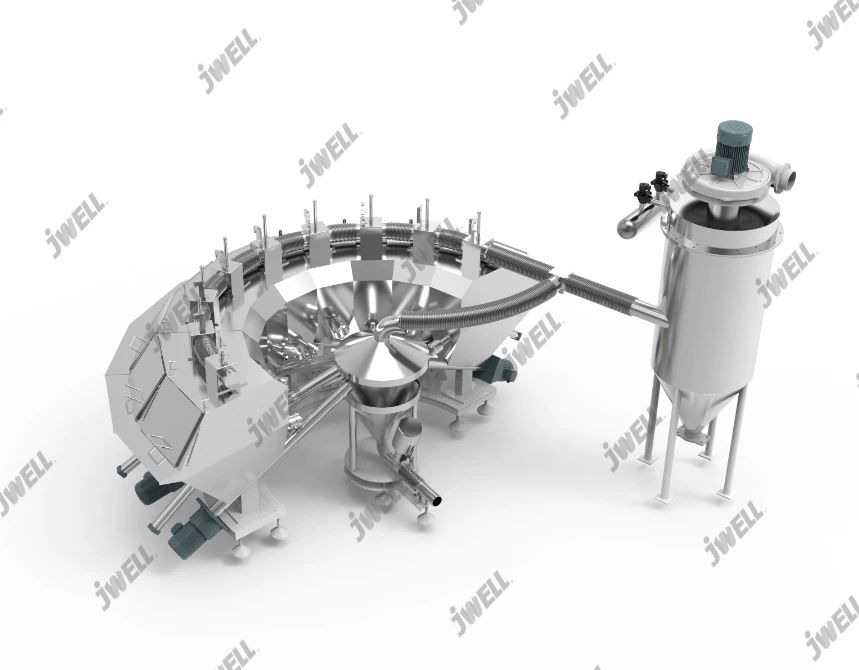

O sistema de alimentación centralizada de PVC está especialmente deseñado para o transporte de materiais en po de produtos de PVC. Integra modos de transporte por presión negativa e transporte en espiral, e pódese cambiar de forma flexible segundo as condicións de traballo in situ. O sistema combina a limpeza e a eficiencia do transporte por presión negativa coa precisión e a estabilidade do transporte en espiral. Mediante procesos básicos como a dosificación, a mestura e o almacenamento centralizado, o sistema distribúe con precisión os materiais ás tolvas de cada máquina, logrando unha conexión sen fisuras de todo o proceso de produción.

O sistema está equipado cun sistema de control centralizado PLC e unha plataforma de monitorización en tempo real por ordenador anfitrión. Non só admite o almacenamento intelixente de múltiples fórmulas e o axuste dinámico de parámetros, senón que tamén realiza a xestión visual dos datos de produción, mellorando significativamente a eficiencia do control da produción. O seu deseño modular é moi axeitado para escenarios de produción a grande escala, como tubos de PVC, placas, perfís e granulación. Tanto se se trata dun deseño de liña de produción complexo como de requisitos de proceso estritos, pode proporcionar solucións personalizadas.

En función dos requisitos reais de capacidade de produción da fábrica, o sistema pode alcanzar unha capacidade de produción de 2.000 a 100.000 toneladas/ano, e é especialmente axeitado para empresas de fabricación a grande escala cunha produción de máis de 1.000 kg/hora. Cun funcionamento automatizado e un control preciso dos materiais, reduce eficazmente os custos laborais e as perdas de materiais, mellora considerablemente a eficiencia da produción e convértese nunha opción ideal para a actualización intelixente da industria do PVC.

Características

Medición de alta precisión: Adoptando o sensor de peso e a tecnoloxía de parafuso Mettler-Toledo, ten unha alta precisión dinámica, admite a medición separada dos materiais principais e auxiliares e a compensación de erros secundarios, ten unha maior precisión, elimina os erros manuais e adáptase aos requisitos de fórmulas complexas;

Tecnoloxía de mestura de alta eficiencia: mesturador quente de alta velocidade máis mesturador frío horizontal, axuste preciso da temperatura, velocidade e tempo de mestura, mellora da uniformidade do material, aumento da utilización da enerxía térmica, satisfacendo as necesidades de produción continua;

Sistema de transporte intelixente: admite transporte por presión negativa e transporte en espiral, axeitado para paquetes pequenos/bolsas de toneladas de materias primas para entrar no almacén, deseño totalmente pechado, reduce en gran medida o derramo de po, adáptase aos diferentes requisitos do proceso, reduce os custos laborais e mellora o ambiente xeral do taller.

Deseño de eliminación de po respectuoso co medio ambiente: adopta un elemento filtrante de alto rendemento e unha función de limpeza por pulsos, con alta eficiencia de recollida de po, en liña cos estándares de protección ambiental da industria e evita a contaminación secundaria;

Configuración modular e flexible: os silos de materia prima de aceiro inoxidable, as plataformas de carga e outros compoñentes personalízanse segundo a disposición da planta. Son altamente resistentes á corrosión e teñen unha estrutura sólida. Son axeitados para varios modos de alimentación e escenarios de procesos diversificados, como sacos de toneladas e fórmulas de pequenas proporcións.

Monitorización e xestión intelixentes: control totalmente automatizado, que admite almacenamento de varias receitas, monitorización dinámica en tempo real, alarma de fallos e estatísticas de datos de produción para garantir a continuidade e a estabilidade do sistema.

Compoñente

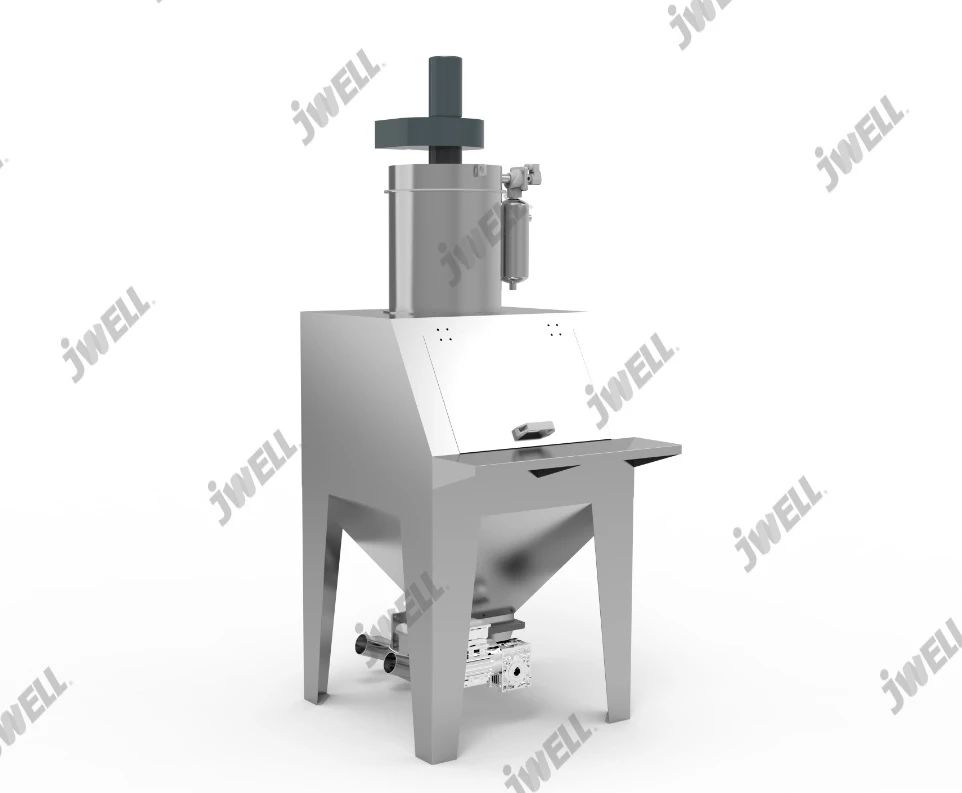

Sistema de recollida de materiais: estación de descarga de bolsas de toneladas, depósito de alimentación de material para bolsas pequenas, dispositivo de transporte pneumático, para lograr un almacenamento eficiente de materiais para bolsas de toneladas e materiais para bolsas pequenas e realizar unha alimentación continua;

Sistema de pesaxe por lotes: medición independente de materiais principais e auxiliares, equipado con tecnoloxía de compensación secundaria, alta precisión dinámica, axeitado para máquinas de fórmulas de materiais pequenos, para compoñentes de pequena proporción como masterbatches e aditivos, tendo en conta a participación de materiais líquidos;

Unidade de mestura: mesturador quente de alta velocidade e mesturador frío horizontal, axuste totalmente automático da temperatura e outros parámetros do proceso para garantir a uniformidade e estabilidade do material;

Sistema de transporte: alimentador ao baleiro. Transportador de parafuso, conectado á extrusora, granulador e outros equipos posteriores;

Sistema de eliminación e control de po: unidade de eliminación de po equilibrada, armario de control integrado e interface home-máquina, que admiten monitorización remota, diagnóstico e xestión da nube de datos de produción;

Equipamento auxiliar: silo de aceiro inoxidable, plataforma de alimentación, dispositivo anti-ponte e válvula de conmutación para garantir un funcionamento estable a longo prazo dosistema.Aplicación

Materiais: po de PVC, po de calcio, gránulos, masterbatch e outras materias primas corrosivas que requiren unha dosificación de plastificantes de alta precisión;

Industrias: Tubos, láminas, perfís, granulación e outras empresas de procesamento de plástico de PVC, que inclúen envases farmacéuticos, compoñentes electrónicos, materiais de construción e fabricación de produtos químicos;

Escenarios: fábricas a grande escala, grupos de clientes que requiren control de po, diversificación de fórmulas e melloras da automatización.

Escolle JWELL, escolle o futuro

As vantaxes e os servizos técnicos

Dyun ofrece unha gama completa de servizos posvenda para sistemas de alimentación de PVC, incluíndo a instalación de equipos, a posta en servizo, a formación de operadores, a reparación de avarías e outros servizos. Contamos con equipos profesionais mecánicos, eléctricos, posvenda e outros equipos técnicos para garantir o funcionamento normal dos equipos, resolver rapidamente os problemas e dúbidas que atopen os clientes no proceso de produción e proporcionar un sólido soporte técnico para a produción dos clientes. Ao mesmo tempo, tamén ofrecemos servizos personalizados non estándar segundo as necesidades dos diferentes clientes para cumprir cos novos requisitos de control de procesos cada vez máis estritos.

Ponte en contacto connosco para obter máis detalles sobre o produto e deixa que JWELL Machinery axude ao teu negocio a despegar!

Data de publicación: 13 de xuño de 2025